Go List

2024-06-17

2024-06-17

來源:英飛凌汽車電子生態圈

新能源車在長續航里程、低系統成本和緊湊輕量化方面提出了越來越高要求,優化設計和權衡性能指標是各子部件或系統要考慮的主要方向。隨著多合一這種高度集成化需求,像這種 8 合 1,7 合 1 會增強行業技術壁壘,市場占有率逐步提升,電驅高功率密度成為一個技術發展趨勢和應用挑戰,功率器件 Si IGBT 或 SiC MOSFET 能實現電壓、電流、頻率轉換,是新能源車從電池到電機電能傳輸和電路執行的核心。功率器件不僅會影響系統成本,而且會影響產品的長期可靠性和使用壽命,尤其像新能源車短時加速,瞬時輸出大電流大扭矩需求,結溫 Tvj.op 成為器件安全運行的工作邊界和限制條件。

目前英飛凌提供的最新 HybridPACKTM Drive Gen2 SiC MOSFET 都允許達到 200℃,也是業界第一個標註在規格書中的最高結溫,如何使用和理解該技術特點實現電驅的性能優勢,也是本文想去闡述和表達的一個思路。

1. 結溫 Tvj 定義

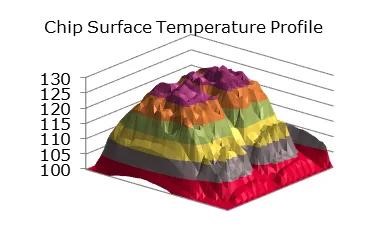

按照 AQG324 並結合 IEC60747-9/15 標準,器件結溫是不能真實直接被測量的,可以間接通過測量 IGBT 的 Vcesat 或二極體的 VF,或 MOSFET 的內部體二極體 VFsd 來標定測量,因此都標稱為虛擬結溫 Tvj,並不特定指向模塊內晶片的某個物理位置。簡單講,結溫描述功率半導體內晶片溫度的空間分布,由於工作條件不同,不同部位的溫度梯度各不相同,如圖1示意為晶片表面的熱仿真結果。在產品規格書中有 Tvj.max 為最大允許運行結溫,是定義器件自身直流電流時候的最大結溫,與實際運行條件和散熱設計沒有關係。Tvj.op 為器件在開關狀態下的長期持續最大工作結溫,用於實際散熱設計和壽命分析。

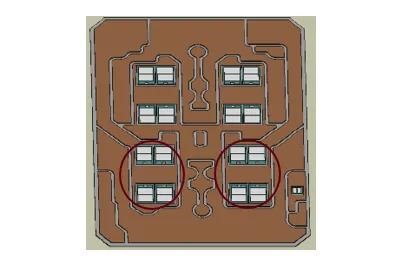

在 HybridPACKTM Drive 結溫定義中,還定義了短時擴展允許結溫,這是考慮正常運行工況條件下沒有考慮偶爾頻發事件的需求而延展,像電機在高溫條件下堵轉,或短時加速大電流,或低溫條件下大負載電流。模塊設計和可靠性認證都要去滿足長期運行結溫 Tvj.op,同時允許在某些惡劣工況下超過長期工作條件一定時間,這些都在規格書中有承諾和定義。另外,由於 IGBT 或 MOSFET 模塊中的每個開關都是由有多個晶片並聯實現,如圖 2 為示意多個 SiC 晶片並聯,內部均流效果會影響晶片之間溫度分布,模塊內同一開關並聯晶片內部之間或上下橋臂開關之間的溫度都會有所不同,會影響模塊整個輸出電流能力和產品長期運行可靠性。因此,在實際結溫評估應用中,需要採用特殊的塗黑模塊用熱成像儀來讀取結溫去標定輸出電流能力,此時內部晶片平均等效結溫 Tvj.op 來評估更接近真實情況。

2. 擴展結溫 Tvj.op = 200℃

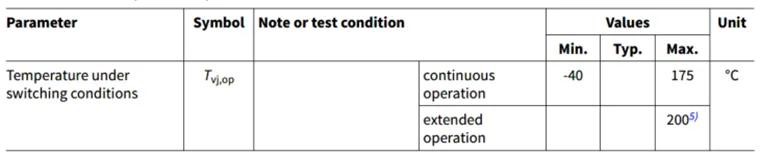

相比 HybridPACKTM Drive Gen1 第一代產品,HPD Gen2 產品定義了持續運行最大結溫為 175℃,擴展運行結溫到 200℃, 累計持續時間為 100h,如下表 1 為 SiC 模塊 FS03R12A8MA2BA 規格書中的說明,這是英飛凌第二代 HPD 封裝不同與友商的主要技術優勢和特點之一。

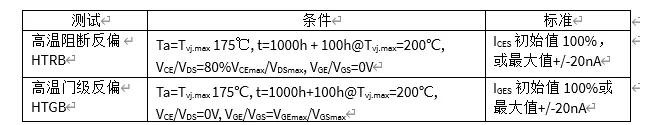

器件結溫提升還需要封裝材料的優化來配合,傳統都採用聚合物,第二代都採用了高溫熱耐性好的聚苯硫醚 PPS 材料,變形溫度一般大於 260℃,除了成本比較高外,其他材料性能像抗拉強度等方面都是器件封裝比較好的選擇。器件晶片頂部和背部工藝不論焊接還是燒結工藝都要滿足高結溫需求,更為重要是 AQG324 可靠性測試是滿足擴展 200℃ 結溫所必須保證的標準,如下表 2 是所示測試條件和標準,其是在滿足標準 1000 小時完成後繼續增加 100 小時來評估該結溫是否安全和可靠,這確保擴展結溫範圍內器件在阻斷電壓能力和門級可靠性上安全運行和高頻開關。

累積擴展結溫 100h 是否能滿足應用需求呢?假定汽車在整個壽命期間的平均使用時間是 8000h, 按照超過 175℃ 達到 200℃ 最大允許時間 100h,估算允許的秒級時間為 100x60x60=360000s,一個加速時間衝擊到峰值溫度 200℃ 假定為持續時間 15s,允許次數為 24000 次,那意味整個車使用壽命期間每小時可以加速 3 次,如果加速時間為 10s,其達到每小時 4.5 次。因此,從實際需求角度講,遠遠滿足頻繁加速應用需要。

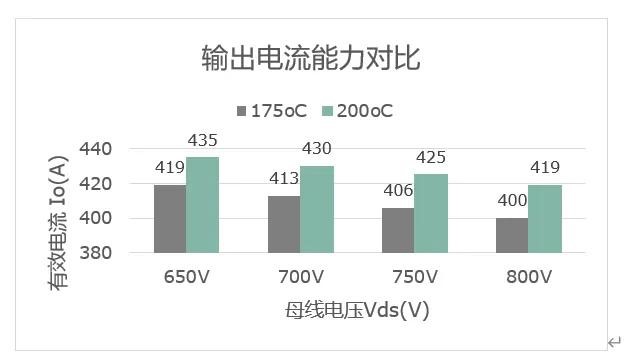

擴展結溫 Tvj.op=200℃ 能否帶來應用收益呢?用實際的應用案例來仿真評估輸出電流能力更有說服力,以 FS03R12A8MA2BA 為目標,第二代 HPD Gen2 封裝採用 6 個 SiC 晶片並聯,仿真條件: Vds=650V/700V/750V/800V, Rgon=16.9ohm/Rgoff=4.1ohm, PF=0.85, M=0.9, fs=10kHz, Tinlet=65℃, flow rate= 12L/min,如下圖 3 為不同結溫條件下的輸出電流對比。

從最大輸出電流上看基本可以增加 20A 左右電流輸出能力,如果優化門級驅動電阻用更小阻值,其由於結溫提升帶來的電流能力會更大些。因此,在某些工況下電流短時增加能夠滿足加速條件,提升主驅輸出電流性能,同時也可以滿足客戶安全結溫的降額需求。

3. 結溫 Tvj.op 測量

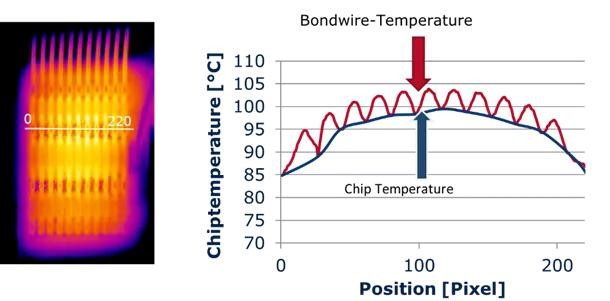

電驅應用中經常需要塗黑模塊來標定實際器件輸出電流能力,如何在實際測量中有效準確地評估擴展虛擬結溫 200℃?通常結溫可以採用直接測量方法,用紅外熱成像儀通過讀取晶片表面溫度,為了防止各個區域輻射率不同而導致錯誤的測量結果,需要把被測區域塗成統一顏色,確保表面某物體和絕對黑體發射的紅外輻射能力,紅外成像儀必須根據被測對象設置輻射率,通常建議 0.99。由於綁定線存在與晶片表面,其載流發熱也會影響結溫的測量和評估,有時讀出的最高結溫為綁定線溫度,此時不能準確讀取等效平均結溫,如圖 4 為晶片、綁定線溫度分布及其平均等效溫度,最高溫度點為 104℃,晶片表面最高為 100℃,平均等效結溫為 94℃。

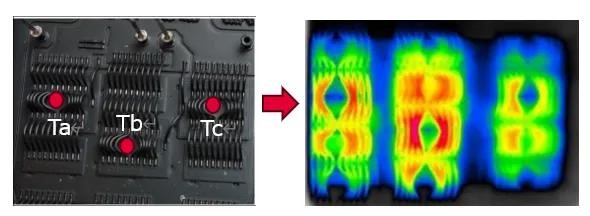

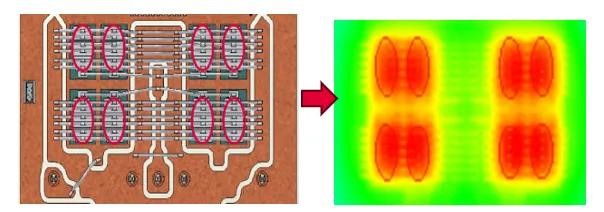

因此,需要移動晶片正上方的綁定線如下圖 5 中的 Ta,Tb,Tc 位置,此時不超過允許 Tvj≈TvjIR=1/3(Ta+Tb+Tc)。通常 IGBT 晶片面積比 SiC MOSFET 大,且物理上需要獨立續流二極體 FWD 配合構成一個開關,有更多綁定線和鍵合點存在,容易測量結溫時候去移動綁定線位置,用熱成像儀讀各個晶片表面溫度,用平均等效結溫來判斷,二者結溫可以分開進行評估和分析。但對 MOSFET 而言通常要採用同步整流模式來完成續流,單獨一個晶片實現一個完整的開關功能,有些情況無法移動綁定線時,建議採用橢圓區域來標定晶片位置讀取溫度,如圖 6 所示為 8 個 SiC MOSFET 晶片測量溫度所標定的橢圓區域,其需要並聯構成一個完整開關,因此,一方面所畫橢圓區域要基本是整個晶片表面積 80% 左右,覆蓋了晶片絕大部分發熱區域,儘可能包含流過負載電流鍵合點的位置,另一個方面多個晶片並聯可以平均每個橢圓區域點的誤差來讀取平均結溫,更能真實反映晶片的結溫,同時減少由於綁定線上最高溫度引起的誤差和判斷,避免用某個晶片或綁定線上的最大溫度點來進行輸出電流標定,進而影響功率器件的整體輸出電流能力和性能的判斷。

因此,擴展 200℃ 結溫所帶來的輸出能力提升優勢可以用上述兩種直接測量方法來評估,進而有效準確地評估產品的性能,確保該擴展虛擬結溫能夠帶來系統應用上的優勢。

掃描二維碼,關注英飛凌汽車電子生態圈尋找更多應用或產品資訊