Go List

2024-11-06

2024-11-06來源:英飛凌汽車電子生態圈

近幾年新能源車發展迅猛,技術創新突飛猛進。如何設計更高效的牽引逆變器使整車獲得更長的續航里程一直是研發技術人員探討的最重要話題之一。高效的牽引逆變器需要在功率、效率和材料利用率之間取得適當的平衡。

當前新能源汽車牽引逆變器的功率半導體器件幾乎都是基於單一的矽基(Si)或者碳化矽基(SiC)。Si IGBT 或寬頻隙 SIC MOSFET 功率半導體具有不同的性能特點,可以適合不同的目標應用。單一性質的 IGBT 器件或 SiC 器件在逆變器應用中很難同時滿足高效和成本的要求。

如今越來越多的設計人員希望以創造性的方式使用和組合半導體材料,以尋找 Si 和 SiC 的最佳平衡點。創新方法挑戰了以往某些應用被鎖定在特定一種半導體材料上的既定觀念。例如,過去人們認為逆變器的設計必須使用相同的半導體材料。現在,融合技術正在將為新的設計可能性鋪平道路。英飛凌將不同的半導體材料創新性地結合到新型逆變器設計中,在成本和性能優化方面實現市場驅動的平衡。

本文將探討英飛凌在混合式功率半導體創新技術方面為高效牽引逆變器在效率、成本和可持續性之間尋找更好的平衡點。

SIC MOSFET 和 Si IGBT 的性能對比

在探討新能源車的牽引逆變器功率器件首選是 SiC 還是 Si 器件之前,我們先簡單對比 SIC MOSFET 和 IGBT 基本特性:

1

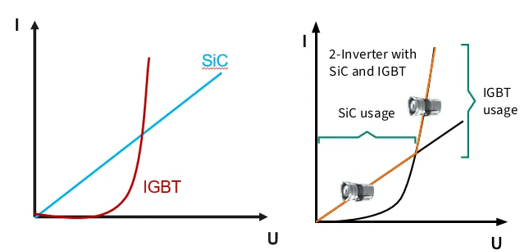

從導通特性看,由於不同的物理結構,IGBT 與 SIC MOSFET 具有不同的輸出特性曲線,如下圖所示。SIC MOSFET 導通特性表現得更像一個電阻輸出特性,而 IGBT 則表現出一個非常明顯的拐點(Knee Voltage)特性。這種技術上的差異即表現出兩種器件不同的導通損耗特點。在電流較小時,SIC MOSFET 具有更小的導通損耗,當電流較大(超過曲線交點)時,IGBT 的導通損耗則更小。

2

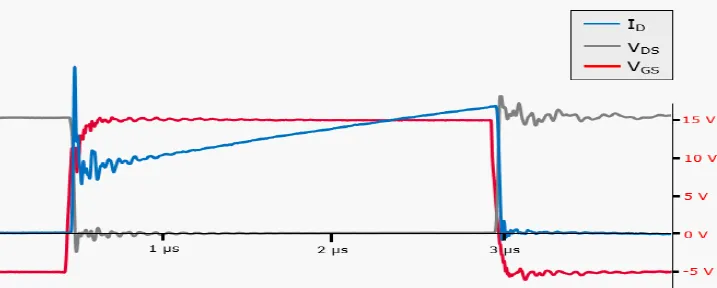

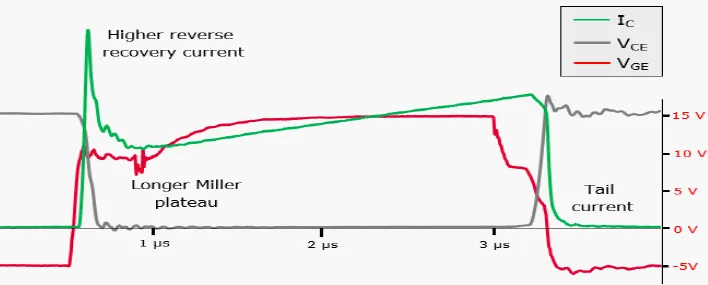

從開關特性看,IGBT 屬於雙極性器件,在關斷時由於少子的複合肯定會造成拖尾電流,使其開關損耗特性較差。而 SIC MOSFET 具有更快的開關速度,且沒有拖尾電流, 所以其開關損耗對比 IGBT 具明顯優勢。

綜上,SIC MOSFET 器件並不是在所有負載條件下,都具有壓倒性的性能優勢。這也就很容易理解在選擇 SIC MOSFET 還是 Si IGBT 時需要考慮一個盈虧平衡點。

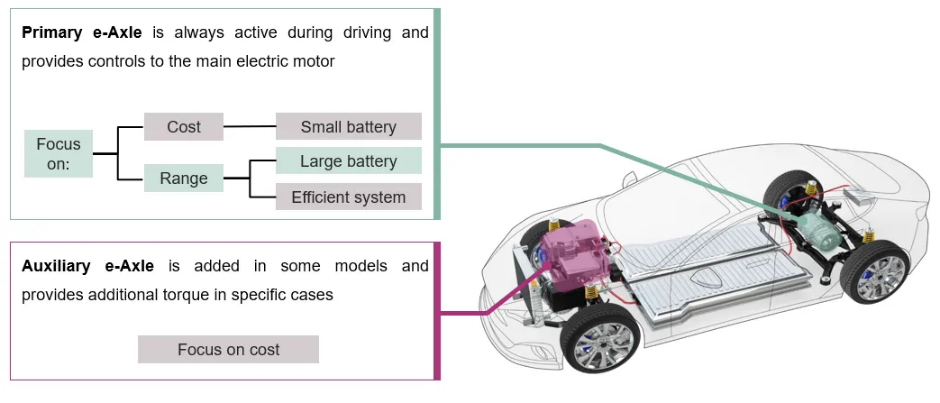

新能源車動力配置佈局

新能源電動汽車的性能分配有多種選擇,主流方案就是在主驅動軸和副驅動軸之間進行分配。在我們的示例中(圖 3),主驅動軸始終處於嚙合狀態,滿足低功率常規續航駕駛模式,副驅動軸可提供額外扭矩,實現四輪驅動能力和最佳加速性能。當前市場上可以看到的配置基本分為 1) 主驅動軸和輔驅動軸均採用了 SiC 功率器件; 2) 主驅動軸採用高性能 SiC 功率器件,而輔驅動軸則採用更具性價比的 IGBT 功率器件。這也是當今電動汽車的典型配置,這些方案均是建立在逆變器中使用單一的功率器件,較難做到效率和成本之間的平衡。在評估上述方案的優劣之前,我們需要先從電動汽車的駕駛工況來分析。真實的駕駛工況對牽引逆變器的需求是什麼?

標準駕駛工況 WLTP 與峰值性能需求

全球輕型汽車測試程式(WLTP)的駕駛週期反映了接近真實的駕駛任務。通過標準化,它為電動車製造商和消費者提供了比較不同車輛效率的參考值。

對於電動汽車來說,它以一定距離的能量消耗來表示,比如 100 公里消耗 10 千瓦,或者以"每加侖汽油當量英里數"(MPGe)來表示,這一指標也可以與傳統內燃機汽車進行比較。

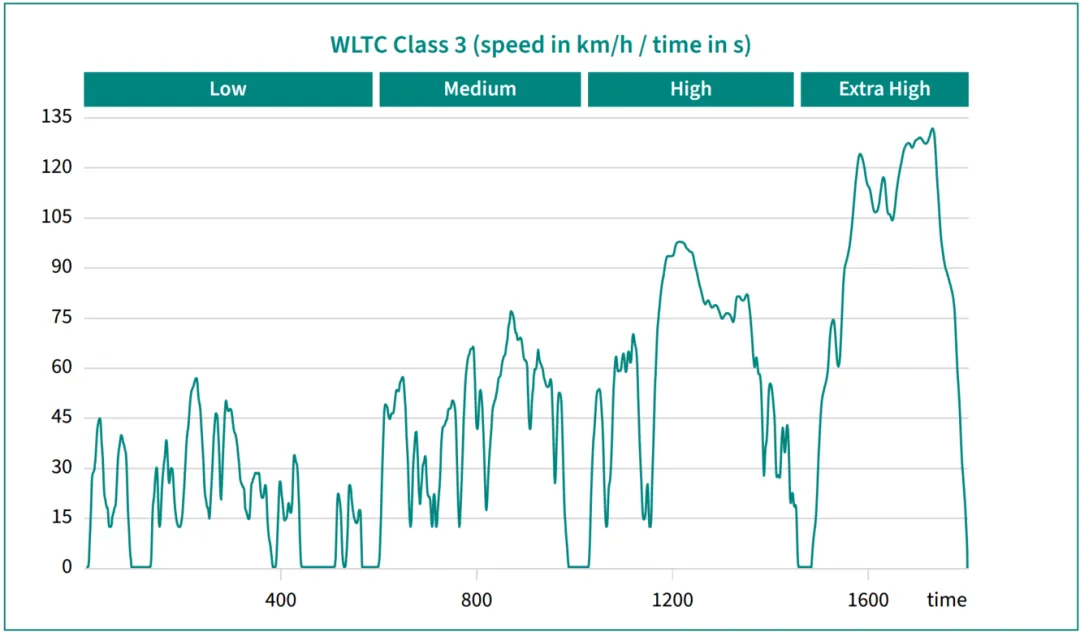

代表典型的駕駛曲線

WLTP 駕駛迴圈(圖 4)與其他任務剖面圖類似,由 23.3 公里距離內 1800 秒的各種加速、減速和性能週期組成。鑒於駕駛方式的不同,對於 WLTP 是否反映了真實世界的駕駛情況存在不同意見。但它適合作為評定汽車效率的依據。WLTP 任務描述允許電動車製造商計算特定車輛所需的電機性能及其關鍵參數,如重量、風阻、駕駛效率、加速度和能量回收。

從上面的 WLTP 典型的駕駛工況曲線來看,超過 105km/h 高速工況需求的時間占比大約只有 10% 左右,而大約 3/4 的時間內車速需求是小於 75km/h。

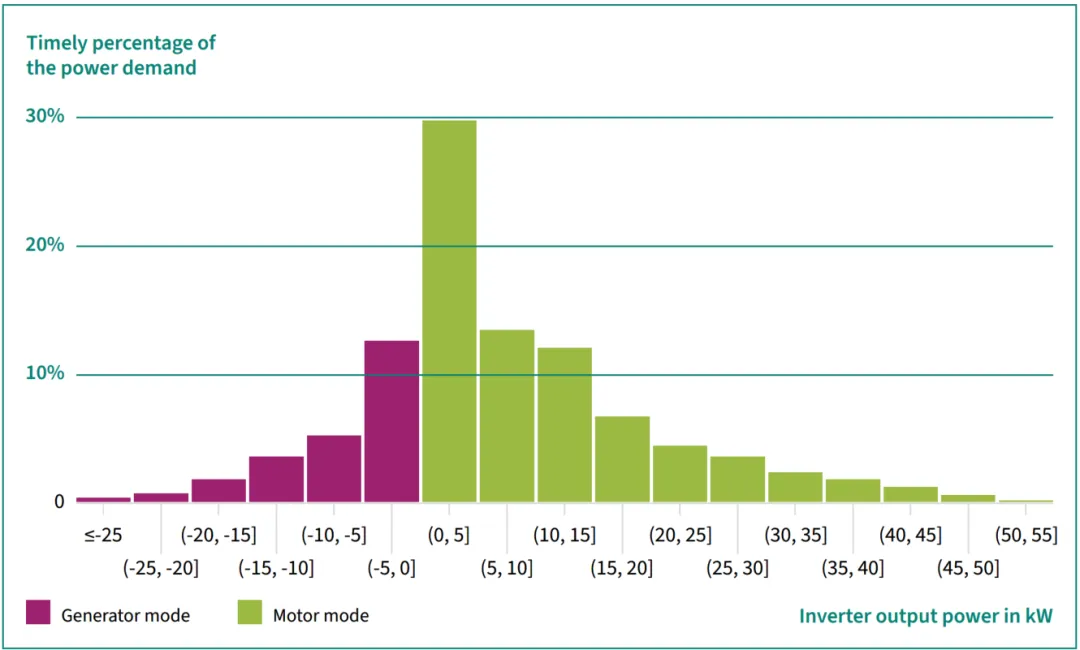

以一輛重 1500 千克的汽車為例,計算出的數值繪製成長條圖(圖5)。該圖表顯示,電動車牽引逆變器的最大輸出功率需要約 50 KW。這說明對於電動汽車的加速、達到峰值速度所需的實際功率是非常小的。在發電模式下(見圖 5 中的紫色條),最大功率約為 28 KW。

性能與成本

—— Si 還是 SiC,主驅逆變器如何選擇?

我們知道,牽引逆變器對電動汽車的整體性能和效率起著決定性作用。更仔細地審視逆變器的設計,成本效益和合理的額定功率以及合理的效率水準是面向更廣泛市場的電動汽車取得成功的關鍵因素。在這個層面上,簡單地說,我們要評估的是整個驅動任務剖面的最低性能和所需的峰值性能。

這些分析將可以更好地讓我們理解哪種半導體技術(Si 或 SiC)更適合。

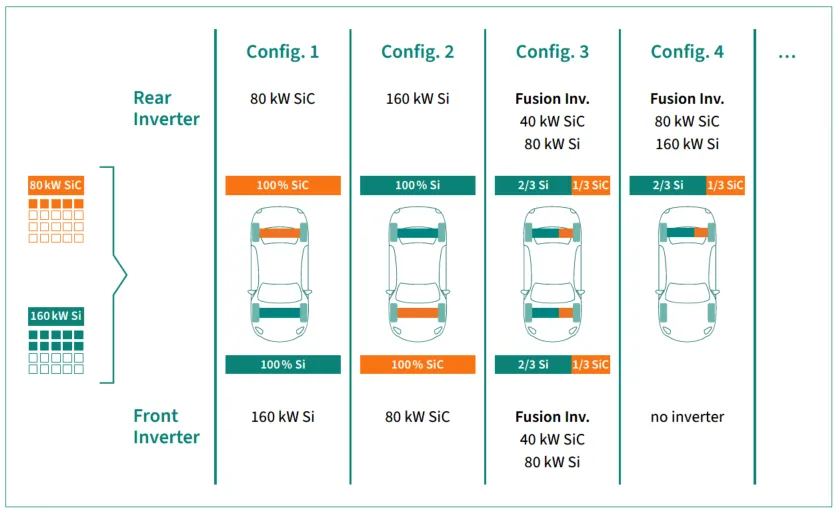

在前面的例子中,80 KW 的電機可以執行標準的 WLTP 驅動迴圈,從而滿足大多數駕駛要求。如果使用碳化矽來提高汽車的額定功率,那麼多餘的功率在大多數情況下都會被"閒置"。但是在某些情況下,80 KW 可能不足以實現"有趣動感"(運動型)的駕駛體驗。因此,可以添加一些矽來提高車輛的峰值性能。例如,矽部件能夠額外提供 160 千瓦的功率。這將使汽車具有非常動感的駕駛加速性能。在另一方面,這些數值可以縮減到 40 kW SiC 和 80 kW Si,從而實現 120kW 的入門級電動汽車功率。

至於如何在牽引逆變器內分配 Si 和 SiC 晶片,取決於研發設計師。鑒於有多種選擇,深入研究一下電力傳動系統的配置是很有意義的。

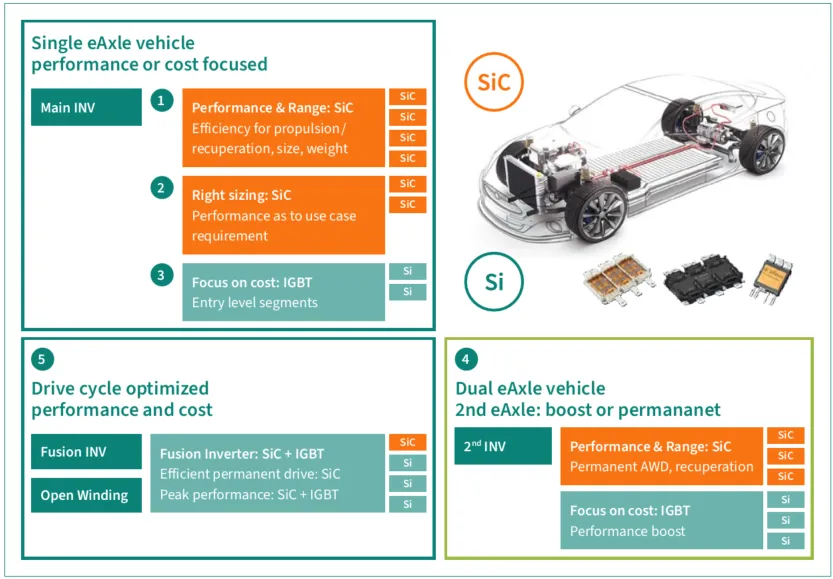

對於動力傳動系統,尤其是牽引逆變器,不同的技術方案具有不同的效率、性能和成本優勢,如下 1~5 配置。

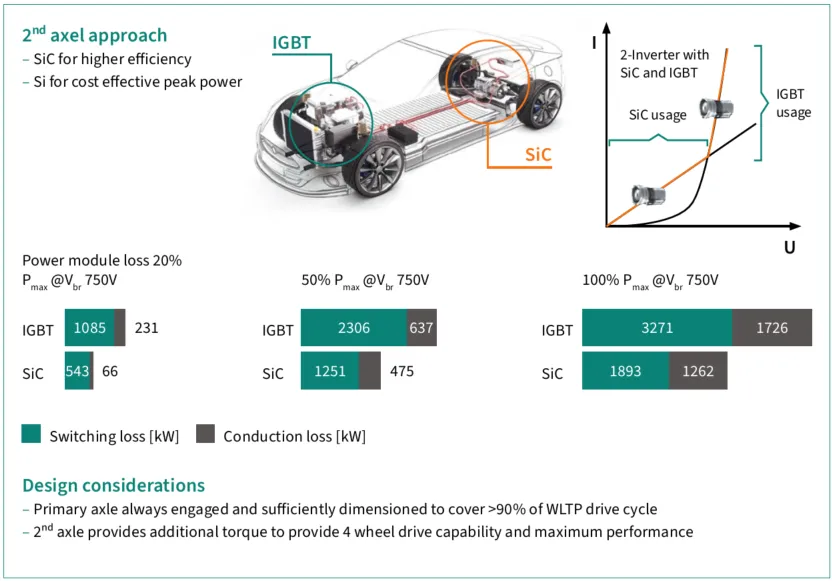

雙電驅的優點眾所周知,下圖 7 對此進行了總結。其設計的初衷,SiC 在中小功率等級使用時具有更低的損耗、更高的效率,而 IGBT 在大功率輸出時相對更有優勢。為了充分發揮 SiC 和 IGBT 各自的優點,雙電驅可以採用不同半導體器件進行搭配。

在這種配置(圖 6 中 配置 2 + 配置 3 的組合)中,使用了 Si 和 SiC 技術,但部署在不同的電驅上。

電動車系統的牽引逆變器中 Si 和 SiC 佈局

融合技術?—— 將 Si 和 SiC 融合在同一個牽引逆變器

上個章節講到電動汽車的性能分配有多種選擇,最明顯的就是在主驅動橋和副驅動橋之間進行分配。在我們的示例中(圖 8),配置 1 和 2 在後軸或前軸上使用了全部的碳化矽。而配置 3 和 4 則使用了融合技術牽引逆變器。這些方案在效率和成本之間可以實現良好的平衡。在融合技術中,矽晶片和碳化矽晶片在同一牽引逆變器中並行運行。為了理解為什麼融合技術牽引逆變器的效率比其他配置更高,讓我們更深入地瞭解一下不同的驅動情況。

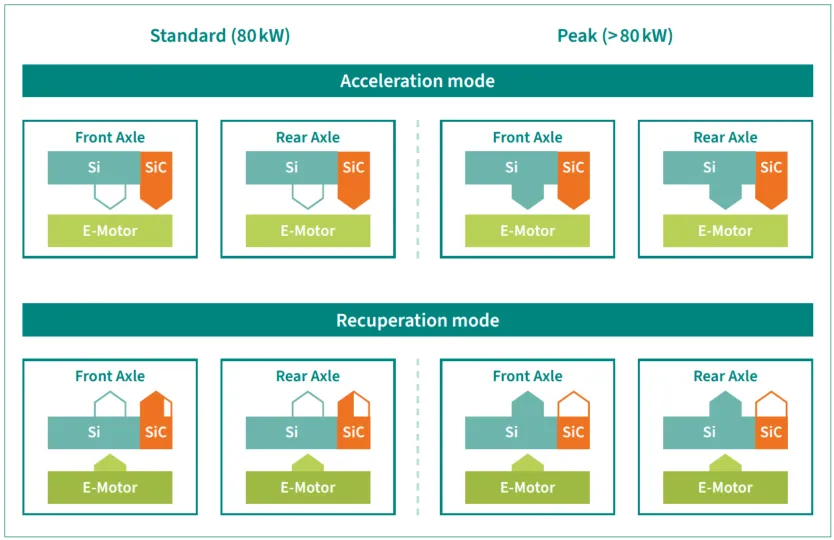

我們可以仔細觀察融合技術牽引逆變器內部的能量流(圖 9)。在標準負載下,後軸上的 SiC 用於加速,而前後軸上的 SiC(66% 至 33% 的份額)用於平穩減速。這種負載情況與大多數駕駛條件和 WLTP 測試條件相當,加速和減速完全由 SiC 和所需的電驅控制。當功率需求達到更高峰值水準時,加速時需要使用額外的 Si。由於 Si 在高負載時具有更高的效率,因此此處僅使用 Si 進行能量回收。

總而言之:融合技術牽引逆變器最有效地利用了不同半導體功率器件的不同優勢,從而可以為高效、經濟的電動汽車做出了的貢獻。

不同的驅動控制策略實現融合技術

在牽引逆變器中的應用

根據上述原理,這些技術可以通過不同的組合方式實現不同的目標。那如何考慮其驅動策略?

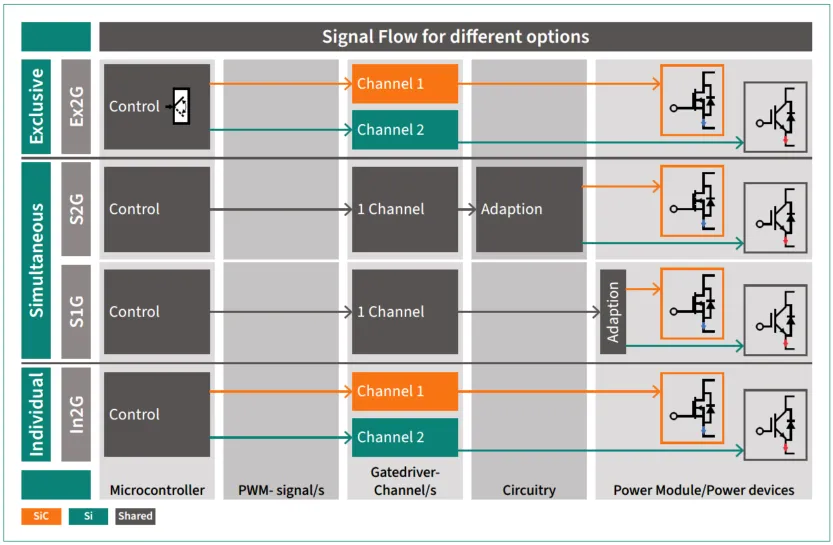

在只使用一種半導體技術的標準牽引逆變器中,由於只使用了 Si 或 SiC,因此不需要特別的驅動策略。但融合技術牽引逆變器採用了 Si 和 SIC 並聯運行,因此也需要特殊的驅動控制策略。

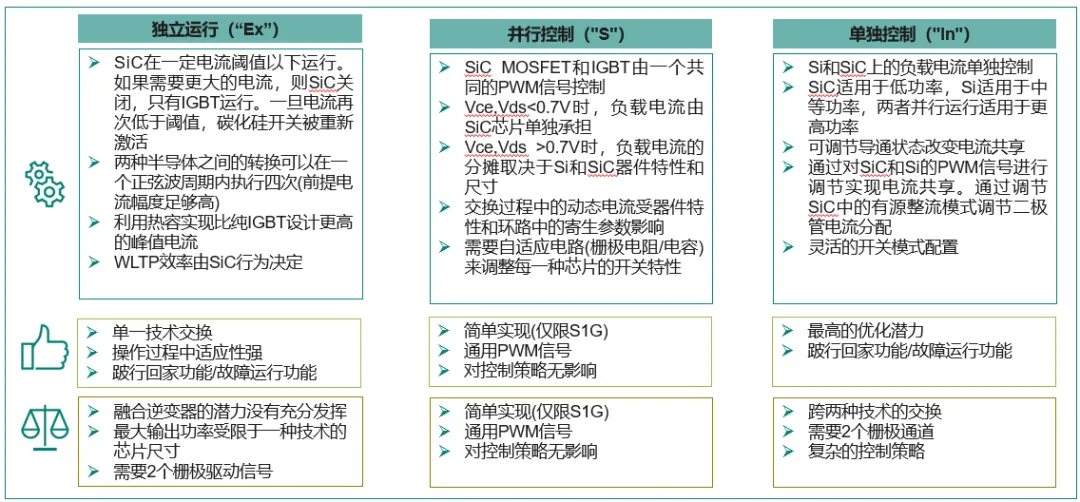

下圖概述了融合技術牽引逆變器的不同運行模式下,SiC 和 Si 半導體的不同驅動運行方式。

獨立運行("Ex")

第一種選擇是獨立運行模式,即單一時刻只有一種半導體(Si 或 SiC)運行。以上面的示例參考,SiC 專門用於所有低於 80 kW 的功率需求。如果車輛要求牽引逆變器提供超過 80 kW 的輸出功率,SIC MOSFET 將被關閉,取而代之的是 Si IGBT 運行。示例中逆變器中的碳化矽部分對最大輸出功率沒有貢獻,這顯然是該方案的主要缺點。要實現 獨立運行"排他性操作",則需要兩個柵極信號("Ex2G")來獨立控制兩種半導體器件。

並行控制("S")

在這裡,Si 和 SiC 總是並聯使用。這克服了獨立運行模式的缺點。一個柵極信號用於在兩種技術之間切換。柵極路徑的調整對於匹配開啟和關閉行為以及實現適當的瞬態行為十分必要。必須通過設計和技術確保所有獨立開關之間的電流共用。然而,以 Vds 電壓低於 0.7 V 為例,碳化矽區域將傳導大部分電流,超過這一限制後,矽將增加其電流份額。通過設置晶片區域的尺寸,可以優化這些值,以實現效率和驅動能力需求。

並行模式有兩種實施方案——單柵極方案(S1G)或雙柵極方案(S2G)。由於兩種半導體同時運行,一個柵極驅動就足夠了。在調整技術時,設計人員可以自由選擇從微控制器發出一個 PWM 信號,然後通過一個柵極驅動器和外部適配電路將 PWM 輸送到兩個柵極(S2G);或者只使用一個柵極驅動器和一個柵極引腳(S1G),而在功率模組中對驅動信號進行獨立匹配。對於用戶來說,S1G 是一種相當方便的解決方案,但與 S2G 相比,改變參數的自由度較低。

單獨控制("In")

第三種方案需要獨立控制兩種半導體晶片。這需要為每組開關提供兩個 PWM 信號。這種模式的優點是可對兩種開關進行優化調整,並可在控制策略內線上自由調整 PWM 模式。由於 SiC 的開關速度可能比 Si 快,因此可以調節不同的導通和關斷時刻,以優化瞬態電流分擔,最大限度地減少每種半導體晶片的超載。根據使用情況,由此產生的操作可在獨佔模式和同步模式之間無縫切換。在發生故障時,甚至可以實現一種"跛行回家"模式,即關閉一種半導體晶片的運行,系統切換到剩餘的半導體晶片運行,做到"跛行回家"。

單獨控制模式需要兩個柵極(In2G),因此設置更為複雜,但另一方面,它充分利用了融合技術牽引逆變器的優勢。它還提供了兩種技術之間的冗餘(故障切換)。

不同的實施模式有何不同?

圖 10 顯示了不同的融合技術牽引逆變器驅動策略的實現方法,使我們能夠識別和比較這些不同。圖 11 總結了每種實施方法的優勢和挑戰。如圖所示,每種控制策略在某些用例中都具有優勢和缺點。合適的產品和工程能力往往決定了實施的可行性。基於這些邊界條件,不同的細分市場將可以採用不同的融合技術牽引逆變器控制策略。

單獨控制模式(In2G)是一個不錯的驅動策略,因為它具有充分的靈活性,為高度複雜的軟體策略打開了大門,可優化不同半導體開關技術的電氣效率、BOM、成本和使用壽命等變數。這種模式甚至可以支援"故障運行"功能。因此,融合技術牽引逆變器的優勢不僅限於最初明顯的成本和材料可用性優勢,還能為未來的新能源汽車提供新的技術方向。

Si 和 SiC 融合技術將是一種非常有效的解決方案,可以瞄準需要在效率、成本和可用性之間取得良好平衡的細分市場。

英飛凌目前正在擴大其產品組合,以充分發揮融合技術在逆變器應用中的優勢。從 Si 和 SiC 裸晶片到分立器件、功率模組,再到支援兩種技術的混合模組,英飛凌的產品範圍十分廣泛。

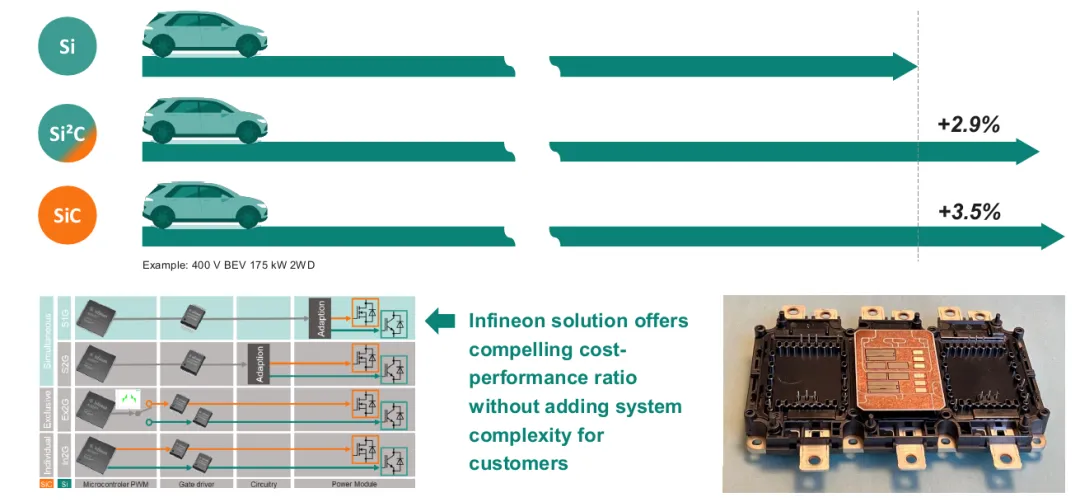

英飛凌第一款 750V Si/SiC 混合功率模組已經面向市場推廣。英飛凌利用其最新 Si 和 SiC 晶片開關性能良好的匹配特性,第一款 混合功率模組可以採用常規單通道驅動模式,不增加系統控制複雜性 同時電控系統的性能可以獲得提升。如下圖所示,根據模擬 175KW 400V BEV 電驅平臺 採用英飛凌混合模組對比採用純 IGBT 模組,WLTP 工況駕駛里程可以提高 2.9%。